一、汽車工業發展與創新

在汽車工業的發展歷史中,創新決定了汽車工業的發展。波士頓咨詢公司(BCG)研究發現:2016 年,全世界最具創新的公司 TOP20 中有四分之一是汽車公司 [1]。2015 年上半年的 TOP20 公司中包含的汽車制造企業多于技術公司。

據汽車制造商聯盟(Alliance of Automobile Manufactur ers)統計,汽車生產商每年花費的研究與實驗發展(R&D)經費超過 1000 億美元,其中美國花費了 180 億美元;據博斯公司(Booz &CO)報告,2013 年汽車制造商花費的 R&D 經費從 75 億美元迅速攀升至 1020 億美元;全世界全年航天和國防 R&D 開支是 255 億美元,汽車的 R&D 投入是航空航天的 4 倍,整個汽車產業在國家科技投入中占比很大。

其中,提高動力總成效率、開發動力裝置系統的潛力和電子模塊是汽車制造業創新的重要方向。內燃機是汽車的心臟,內燃機性能的優劣直接決定汽車的動力性、經濟性、排放和機動性等多項性能指標。以內燃機為動力形式的汽車將在未來相當長一段時間內不可替代。因此,未來汽車技術創新的主戰場在于內燃機技術的發展和創新。

二、未來相當長時間汽車內燃機仍占有支配地位

(一)車用內燃機技術優勢

內燃機技術經過一百多年的發展,在能量密度、熱效率、燃料靈活度、市場占有率以及加工技術等方面均具有絕對優勢 [2]。

(1)內燃機能量密度高。乘用車升功率最高達150 kW/L。

(2)內燃機熱效率高。汽油機的熱效率可達 45%,與最新的超超臨界和整體煤氣化聯合循環發電系統(IGCC)發電站效率相當,柴油機的熱效率正在接近 50%[3]。

(3)可以使用靈活的燃料。內燃機可使用的燃料不僅包括化石燃料、天然氣、生物質燃料,還包括乙醇等可再生能源。

截至 2017 年 3 月底,全國機動車保有量突破 3 億輛,其中汽車達 2 億輛。我國國產品牌的市場占有率已名列前茅。此外,內燃機加工技術成熟,維修使用方便。

(二)汽車內燃機仍然具有巨大的發展潛力

從內燃機技術角度來看,在 CO2 排放和污染物控制方面仍然有較大潛力可以開發。

(1)更高的內燃機熱效率。國際內燃機主要研究機構的研發重心在于提高熱效率,有效熱效率達到 60% 被作為內燃機界的「短期」奮斗目標 [4],長期的「極限」是有效熱效率達到 85%。

(2)內燃機電氣化。與電子控制、信息化等融合速度加速,包括電子水泵、電控噴油、電控增壓和可調排氣再循環(EGR)等技術的迅猛發展,內燃機控制更加精細,內燃機效率將得到極大的提高。

(3)節能減排法規的不斷嚴格。世界主要國家均已設定大幅度降低油耗和 CO2 減排的法規,同時,針對輕型汽車整車的實際行駛排放(RDE)測試方法正在準備實施,這些均對降低有害排放物非常有利。

(4)不斷發展的有害排放物控制技術。目前內燃機有害排放物已經達到近零的水平,主要排放物降低了 90% 左右。

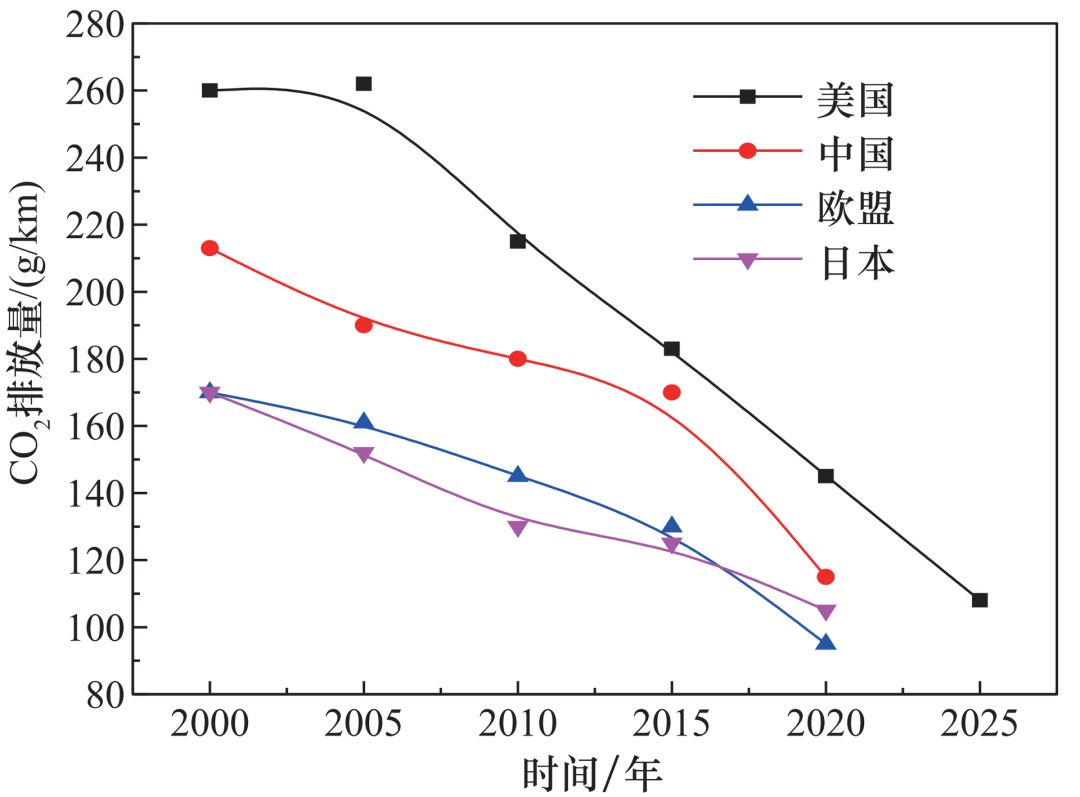

圖 1 世界主要國家和地區乘用車降低 CO2 排放時間表

另外,隨著世界范圍內能源、環境問題的加劇,發展內燃機節能和降低 CO2 排放是汽車內燃機的迫切任務。圖 1 為世界主要國家和地區降低 CO2 排放時間表,我國乘用車的任務是每年降低 5 % 的 CO2 排放量。

(三)新能源汽車在短期內不可替代內燃機汽車

新能源汽車在實現低碳排放和零污染控制方面有諸多優勢,但諸如太陽能、風能、可再生生物質能等新能源形式尚未見明確的發展時間表。當今新能源汽車動力電池技術尚未實質功克,且在電池材料的生產和制造過程中會產生相當多的環境問題。

因此,新能源汽車的推廣和廣泛應用還需要突破諸多的社會和技術屏障。《2017 年數字化汽車報告》樂觀地預計,到 2030 年,中國電動汽車將達到 7300 萬輛左右,約占當時汽車總量的 10% [5]。因此,在未來相當長的時間內內燃機汽車依然占有支配地位。

三、高效、節能、清潔的內燃機新技術

(一)新一代先進燃燒技術層出不窮

20 世紀 90 年代中期,人們曾認為傳統柴油機的有害排放物 NOx 和碳煙存在生成極限(如 NOx 最低排放的限制約為 2.5 g/(kW·h))。但是近 20 年來,包括我國在內的國際內燃機界早已突破了這個極限,獲得了高熱效率、超低排放的巨大進步。現有先進的燃燒技術包括:汽油 Ⅳ 壓燃著火燃燒(GCI)、雙燃料的反應活性控制著火燃燒(RCCI) [6,7]、汽油/柴油雙燃料高預混合低溫燃燒(HPCC)[8,9]、均質充量壓燃(HCCI)著火燃燒 [3]、適度和較高分層的壓燃燃燒過程(GDCI)[10] 等均具有很高的熱效率。

據報道,美國橡樹嶺國家實驗室(ORNL)的某些多缸實驗發動機熱效率已經提高到 55% 以上;Toyota 8NR-FTS-Turbo GDI 發動機的百公里油耗為 5.15 L,比日本政府效率法規好 10%;Mazda SKYACTIV-G 汽油機采用 HCCI 燃燒,熱效率可達 40%,實現低速大扭矩,對比 2008 年 Mazda 同排量的汽油發動機,油耗改善率提升了 35%~45%,Mazda 因此推遲了采用應用混合動力技術。

天津大學蘇萬華院士團隊通過對發動機在不同燃燒狀態下(發動機負荷、轉速)的物理和化學過程的深入研究,先后提出了柴油機燃燒過程混合和化學時間尺度控制及燃燒路徑控制概念 [11],最早提出并采用多脈沖燃油噴射高混合率技術,最終形成了高密度-低溫燃燒(HD-LTC)理論 [12] 和燃燒路徑控制理論 [13],不但滿足了國家第六階段機動車污染物排放標準,而且熱效率達到了 45.5%。

(二)高增壓和小型強化技術

目前,增壓小型化是汽車內燃機發展的一個主流技術。據美國密歇根大學運輸研究所(UMTRI)的報告:2025 年將有 50% 的乘用車應用增壓技術 [14]。目前我國新的車型基本都采用了小型增壓技術。

近年來,先進的高增壓技術發展迅速,包括電動增壓技術(eBooster)、可變截面渦輪增壓技術(VGT)、二級可調增壓(RTST)技術等。其中,eBooster 能夠極大地提高進氣系統的響應特性,提高內燃機大負荷效率,但存在成本較高、電器設備耐熱性差等問題 [15]。VGT 技術是當今高檔小排量轎車采用較多的一種技術,該增壓技術能夠提高低速轉矩特性,極大提高內燃機的功率密度,促進內燃機向小型化方向發展。二級可調增壓技術主要包括:廢氣旁通增壓+普通增壓器(WGT+FGT)和 VGT+FGT 兩種增壓方式,主要匹配于較大排量的內燃機,BMW 740MY2010 3.0 L 內燃機采用VGT+FGT 增壓系統,相比原機節約油耗約 10%,高效動力性與 8 缸、10 缸動力性能相當。

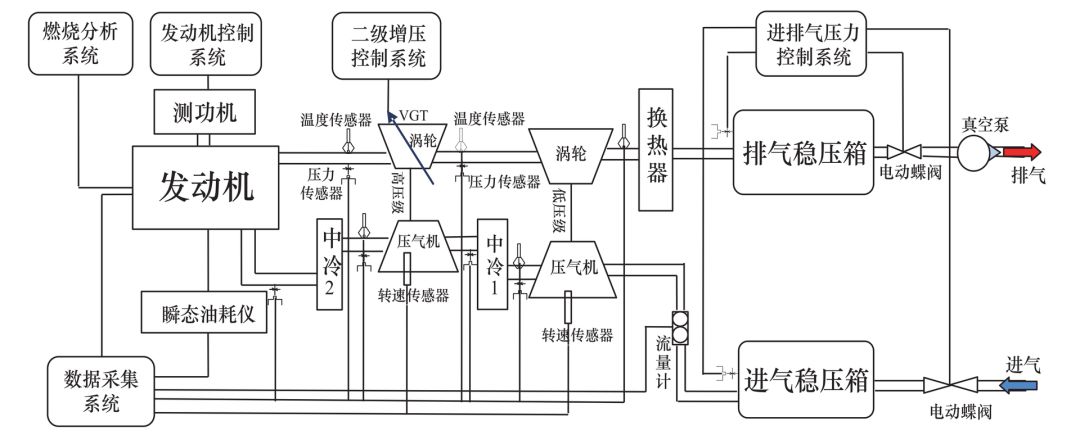

圖 2 二級可調增壓柴油機高海拔試驗系統簡圖

陸軍軍事交通學院的劉瑞林團隊針對高原某重型柴油機設計開發了 VGT+FGT 增壓系統 [16],設計了相應的變海拔控制策略 [17],利用內燃機高海拔模擬試驗系統(見圖 2)進行了二級可調增壓柴油機在不同海拔和工況下的性能試驗,結果表明:在海拔 5500 m,二級可調增壓柴油機最大轉矩和標定功率分別提高了 11.0% 和 11.8%,低速轉矩平均提高了 31.1%,適應性系數提高了19.2%,最低燃油消耗率和低速時的燃油消耗率分別降低了 4.8% 和 15.3%;不同海拔高、低壓級增壓器與柴油機的聯合運行線均位于壓氣機較高效率區。

(三)多變量、多系統內燃機智能控制技術

近年來,多系統、多參數可變控制技術發展迅速,加速了內燃機的智能化。其中發動機各子系統包含控制參數眾多,包括增壓系統(VGT 葉片和廢氣旁通閥開度)、噴油系統(預噴、主噴、噴油定時、噴油量)、排氣再循環(EGR)系統(閥門開度和開閉時刻)、氣門連桿機構 [18](氣門升程、定時)等,內燃機可變智能技術包括可變增壓技術,可變 EGR 技術、可變氣門定時和升程技術,可變直噴和雙噴技術,可變壓縮比 [19,20] 技術等。

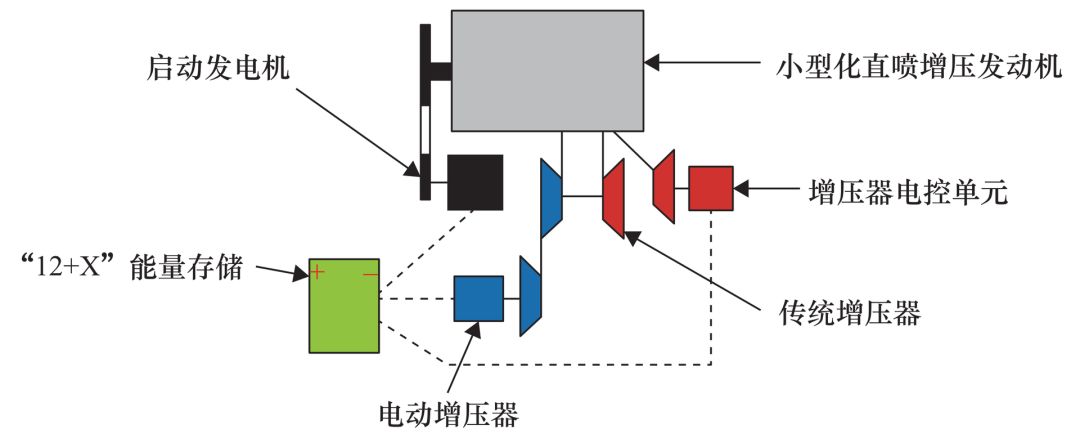

圖 3 Ford 2.0 L NA 發動機的 HyBoost 系統

圖 3 為 Ford 公司為 2.0 L 自然吸氣(NA)發動機設計的復合高增壓(HyBoost)系統 [13]。該系統將電動渦輪增壓器與傳統廢氣渦輪增壓相結合,電動增壓器能夠根據發動機工況自由調節渦輪轉速,達到進氣充量的精確控制,同時,HyBoost 系統還能夠回收內燃機高負荷時的一部分能量,極大提高低速轉矩和油耗,其經濟性可與強混合動力相當。

??

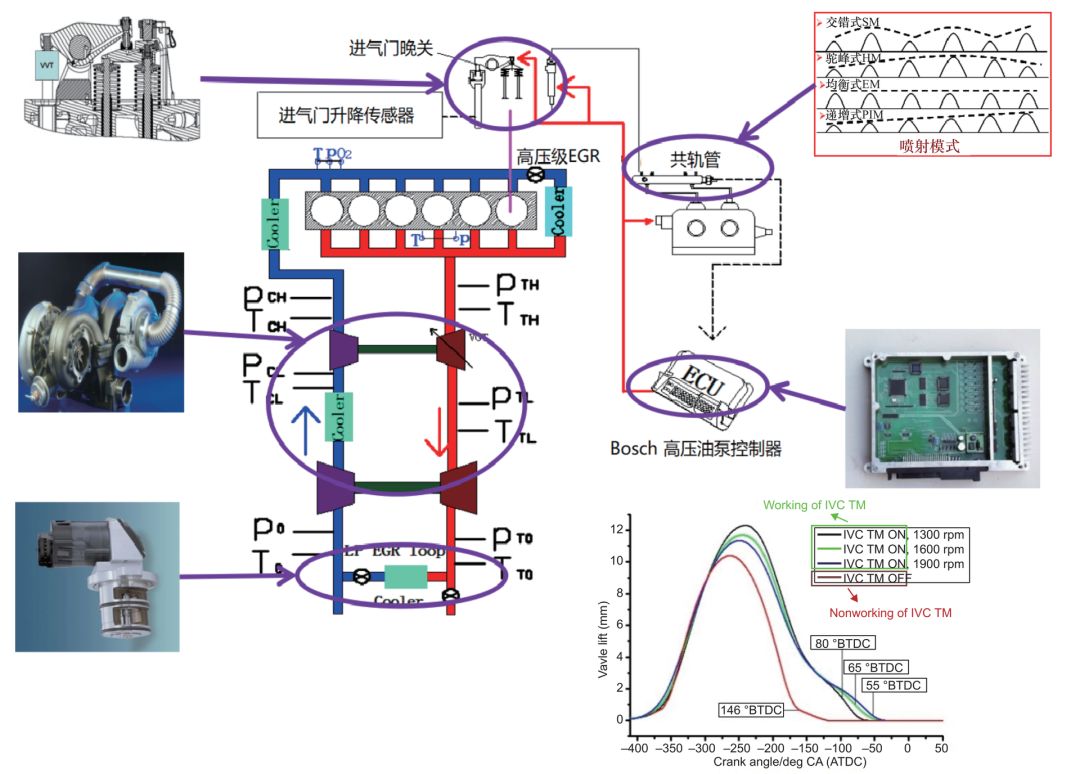

圖 4 某 O6 柴油機多系統、多參數控制系統

圖 4 是天津大學蘇萬華院士團隊為國內某型柴油機開發的多系統、多參數整機智能控制系統,柴油機配置包括可變二級增壓器,可變 EGR 系統、可變噴油系統和可變氣門定時和升程,控制參數包括:VGT 葉片開度、壓縮比、 EGR 閥開度、噴油量等。智能控制器能夠監控柴油機當下的工況、道路情況,基于瞬變過程、動態響應特性和 PM 峰值等因素,按照響應的控制策略,實時控制柴油機的各個子系統和參數,提高柴油機熱效率,改善污染物排放和燃油經濟性。

汽車控制技術進步的另一個方面是提高車載的計算能力,不僅是解決內燃機的控制問題和計算問題,更重要的是提高發動機和整車系統耦合控制。據 UMTRI 關于 21 世紀的動力總成策略研究,2025 年電子產品在動力總成所占的成本將增加 15%,所以實際上智能化、電氣化并不是電動車的專利,對于內燃機汽車更需要向信息化、電氣化、智能化方向發展。

(四)提高內燃機工作各環節效率

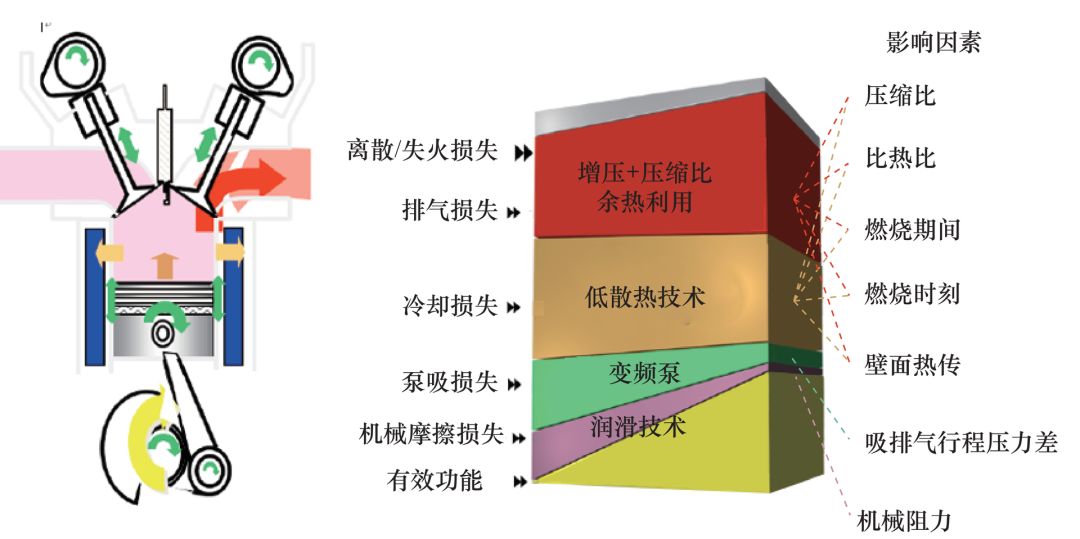

圖 5 發動機工作過程中各項損失及影響因素

改善油耗、提高內燃機的有效熱效率和七個因素有關:壓縮比、比熱比、燃燒期間、燃燒時刻、壁面傳熱、吸排行程壓力差和機械阻力。發動機工作過程中的損失包括離散/失火損失、排氣損失、冷卻損失、泵吸損失、機械摩擦損失等(見圖 5)。增壓和壓縮比優化控制及余熱利用能夠減少失火損失和排氣損失,低散熱技術能夠減少冷卻損失,可變頻泵能夠減少泵吸損失,潤滑技術能夠減少機械摩擦損失,但是如何控制綜合成本是一個需要解決的問題 [21]。

(五)其他內燃機先進技術

為了進一步提高內燃機的熱效率,改善油耗和排放性能,除了上述主要的技術外,還包括智能停缸技術、工質移缸技術、缸內噴水技術和提高汽油機的辛烷值等多項技術。

1. 智能停缸技術

智能停缸技術是內燃機節能減排的重要技術 [22]。國外羅伯特•博世有限公司和巴伐利亞機械制造廠股份公司的高端汽車已經采用智能停缸技術。天津大學為某天然氣發動機開發了智能停缸技術,試驗結果表明:百千米天然氣消耗比同一道路運行的進口的火花點火天然氣發動機減少約 45%,工作氣缸隨機工作模式消除了震動噪聲,均衡了熱負荷。

2. 工質移缸技術

工質移缸技術是指內燃機循環做功的工質通過連接裝置先后在多個氣缸之間轉移。通過工質移缸可以將內燃機的一個工作循環分隔到多個氣缸中完成,因此又稱為分缸循環。應用工質移缸技術的內燃機可以將壓縮與燃燒分離在不同氣缸內進行,因此可以緩解壓縮氣缸的熱應力,從而提高壓縮比。

工質移缸技術還可以通過改變前后缸的容積使膨脹比大于壓縮比,實現充分膨脹循環。Scuderi、德國的發動機與能源技術股份有限公司(META)和美國的通用汽車公司均開展不同程度的研究工作,但該技術尚未實現產業化應用 [23~25]。

3. 缸內噴水技術

利用缸內噴水技術改善抗爆性,能夠將汽油機轉矩提高至相同排量柴油機的水平。同時,與變速箱的系統集成結合能夠大幅度降低整車油耗。大眾雙渦輪增壓、直噴火花點火汽油機采用噴水技術后,抗爆性得到極大改善;Bosch 試驗發動機的水油比為 35%,油耗降低約 13%[26,27]。

4. 提高汽油機的辛烷值

提高汽油機的辛烷值是提高內燃機熱效率的重要技術方向。辛烷值提高到 95~100[28],內燃機熱效率可以提高 5%。Tatur 等 [29] 指出:歐洲政府和工業界達成提高汽油機辛烷值的共識,最高到 RON102,有利于優化汽油機的新技術。天津大學內燃機燃燒學國家重點實驗室提出 RM-HCCI 技術 [30,31],改善高負荷油耗,指示熱效率(ITEg)可達到 52%。

四、結語

內燃機在未來相當長的時間內仍將是汽車主要的動力源。在環境污染、全球變暖、能源危機迫切的壓力下,清潔、高效、節能的內燃機新技術層出不窮,我國應在制定汽車發展規劃時對清潔高效的內燃機技術予以充分重視,同時在相應的標準體系建設和技術研發投入等方面緊跟發展趨勢。

(1)內燃機節能減排任重道遠,未來將是國家能源和環境安全的主戰場之一,意義重大,加快車用內燃機新技術的發展對汽車發展和國家發展全局均具有重要意義。

(2)在世界范圍內內燃機以提高能量利用率、降低碳排放為目標,新技術發展速度加快。包括先進燃燒技術、增壓技術、多系統多變量控制技術、余熱回收技術、智能停缸技術、缸內噴水技術等。

(3)我國車用內燃機技術發展快速,成績卓越,與世界先進水平的差距正在迅速縮小。當前內燃機新技術層出不窮,我國內燃機工業不可懈怠,應從積極鼓勵內燃機工業創新和占領技術制高點等方面持續發力,積極推進我國內燃機技術進步和產業化進程。自主發展高效清潔的內燃機是我國走向汽車強國的重要組成部分